- Inicio

- Productos

- Laminadoras

- Laminadoras, con solvente

Laminadoras, con solvente

Las laminadoras con solvente utilizan métodos de laminación de adhesión en seco para poder combinar 2 sustratos en conjunto y de esta manera poder crear un laminado único flexible. En cuanto al proceso de laminación de adhesión en seco, un recubrimiento adhesivo es utilizada a uno de los sustratos, y luego secado pasando mediante una secadora antes de que sea laminado en su segundo sustrato.

Si se tenga que considerar que sustratos diferentes como el caso de lámina de plástico, papel de aluminio y papel tenga que ser laminados, nosotros contamos con 3 tipos estándares de laminadoras combinadas solventes para que se adecuen a sus necesidades. Gracias a los largos años de experiencia y operación, contamos con la capacidad necesaria para poder realizar el personalizado conforme a los requerimientos de laminado que Usted requiera.

Ancho estándar de material: 1050/1250mm (puede ser personalizado, máx. 1600mm)

Sustratos aplicables: Rollos de láminas de plástico, papel de aluminio, papeles.

Especificaciones

Velocidad máx de la máquina: 250m/min

Precisión de control de tensión: ±2N

Especificaciones

Velocidad máx de la máquina: 220m/min

Precisión de control de tensión: ±2N

Especificaciones

Velocidad máx de la máquina: 200m/min

Precisión de control de tensión: ±2N

Laminadora con solvente integra la unidad de desbobinado, de recubrimiento, de suavizado, de laminado, de rebobinado, y túnel de secado.

1 La unidad de rebobinado integra doble controlador de eje por motor dual, lo que facilita la operación y el ahorro de tanto el material como del tiempo.

2. 3 cilindros neumático son utilizados para el empalme del material. El control de tensión del rodillo de desbobinado es utilizado para evitar cualquier tipo de impacto en los materiales durante el proceso de desbobinado.

3. El sistema PLC (controlado lógico programable) de manera automática controla la tensión del circuito cerrado, y el interruptor fotoeléctrico detecta de manera automática la posición de empalme, de esta manera se facilita la operación manual para ratio calificado de incremento y extenso del material empalmado.

4. Utilizar eje de aire expandida en el desbobinado, rápido cambio y centrado preciso.

5. La torreta de manera automática se posiciona durante su operación, de esta manera se puede desbobinar los rollos con control manual en el caso que exista algún frenado de emergencia.

1. El potenciómetro es utilizado para medir la tensión del rodillo de desbobinado. Y la tensión es sincronizada mediante el regulado de presión precisa de la válvula.

2. Utilizando el sistema PLC (controlador lógico programable) para completar el sincronizado de 2 motores de recubrimiento y laminado.

3. La tensión de estabilidad simultánea es garantizada mediante el uso del rodillo de desbobinado de baja fricción.

4. El rodillo anilox transfiere el adhesivo para el rodillo de recubrimiento o aplicación, y la rasqueta ajustable de 3 direcciones ofrece una posición de trabajo más precisa y amplia.

5. El rodillo de recubrimiento integra cilindro dual para poder controlar el proceso de laminado, la presión es regulada mediante el uso de elementos neumáticos, soportando el auto cerrado.

6. El ajuste de la presión neumática permite un proceso de laminado rápido y también un rápido reemplazo de partes.

1. El inversor modula la velocidad de rotado, el suavizado puede realizarse en dirección frontal o inversa para así adaptar los distintos requerimientos actuales.

2. La velocidad de la barra de suavizado puede ser regulado en tanto dirección frontal como inversa. Luego del proceso de suavizado, la superficie de recubrimiento pregunta grosor de adhesivo consistente, además de mejorar la calidad de laminado flexible.

3. El suavizado en el diferencial de alta velocidad aumenta la transparencia de recubrimiento, sin cambiar la cantidad de adhesivo recubierto.

1. El rodillo de laminado es calentado por el pasado de aceite caliente mediante el tambor a una fuerza controlada para combinar los sustratos. La superficie del tambor calentado se mantiene a temperatura estable con un diferencial de temperatura pequeño, de esta manera se garantiza adecuadamente la calidad del laminado.

2. Integrado con controlador de vector de circuito cerrado para poder controlar el motor del tambor de calentamiento, presenta regulación de velocidad óptima, de alta precisión, además de presentar rendimiento estable, y torque constante a baja frecuencia.

3. El rodillo de presión de laminación tiene una presión consistente en el tambor de calentado, es por eso que la calidad de la lámina flexible laminada es muy garantizada.

4. El cilindro enfriador tiene gran superficie de contacto, el cual puede maximizar la horizontalidad de la lámina luego de realizarse el laminado. El cilindro enfriador es trabajado activamente en una velocidad simultánea con el tambor de calentamiento.

5. Procesado por el centro mecanizado avanzando, de alta rigidez y precisión.

6. La tensión del sistema es controlado de manera automática para garantizar que el proceso posterior puede operarse de manera sencilla.

1. Los doble ejes de rebobinado en las 2 posiciones de trabajo son controladas de manera independiente por motor dual inversor. La torre de rebobinado presenta alta precisión de procesamiento y fácil operación.

2. El interruptor fotoeléctrico controlado por el sistema PLC puede de manera automática y precisa detectar la posición de empalme, facilitando de este modo la operación manual a un ratio calificado de aumento de empalme de material.

3. Utilizando el rodillo de desbobinado evita el impacto de sustratos durante el proceso de rebobinado, y realiza el control de la tensión de manera eficiente.

4. Con la función de medición de conteo, la alarma se active en el momento que los valores prefijados son alcanzados, y el operador es informado de manera rápida para el cambio del rollo.

5. Los ejes de aire expandido tienen características de cambio rápido y precisión en el centrado.

6. El sistema de control de tensión estrechada controla de manera automática el rebobinado, para de esta manera permitir la consistencia de alta tensión y la horizontalidad de la lámina.

7. El control del vector AC se utiliza para garantizar el rendimiento de estabilidad bajo velocidad tanto baja como alta. El rodillo de presión neumático es integrado para garantizar que los materiales sean rebobinados de manera uniforme.

1. El túnel de secado está diseñado con características de ruta larga de secado y flujo de aire fuerte, lo que permite que el solvente pueda ser volatilizado por completo cuando pase a por la vía del túnel de secado.

2. Los rodillos de guía son rotados en contacto positivo con el sustrato para poder reducir el marcado o el raspado del sustrato.

3. El túnel de secado está diseñado en estructura avanzada de alta eficiencia, dando como resultado valores de retención de bajo solvente.

4. El sistema inteligente de control de temperatura continua aumenta la alta precisión en el controlado de la temperatura. El aire calentado puede evitar de ser escapado gracias al diseño de presión negativa dentro del túnel de secado totalmente cerrado.

Tratamiento corona—Esta unidad de tratamiento corona aumenta la adhesión de las superficies del sustrato.

Unidad de medición del diámetro del rollo——En el momento que el rollo del material que es ubicado en la unidad de desbobinado alcanza el valor prefijado, la alarma es activada automáticamente, de esta manera el operador es informado para realizar el cambio del rollo a tiempo, de esta manera se lograr evitar la operación anormal que es causada por el cambio de demora.

Control remoto y unidad de mantenimiento——Esta unidad se enfoca en proveer el control remoto para facilitar el mantenimiento diario.

-

- Guangdong Shanzhang Industry Co., Ltd.

+86-754-88226188

+86-754-88226188

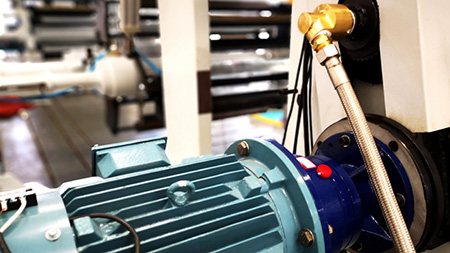

Capacidad de fabricación  Vista exterior de la planta

Vista exterior de la planta

Entrada de la compañía

Entrada de la compañía Taller de ensamblaje

Taller de ensamblaje

- Servicios

Consultas

Consultas

Servicio post venta

Servicio post venta Otros servicios

Otros servicios

Rubros de aplicación